- Información base específica

- Ejemplo de Producto Producido: Empanada de Horno, unidad

- Documentos con Folio de Componentes

- 1.- Pedido para Producción (PP)

- 2.- Despacho para Producción (PD)

- 3.- Registro de Producción (PR)

- 4.- Devolución de Insumos de Producción (PI)

- Consideraciones

- Del Rut asignado a los Documentos

- Consideraciones

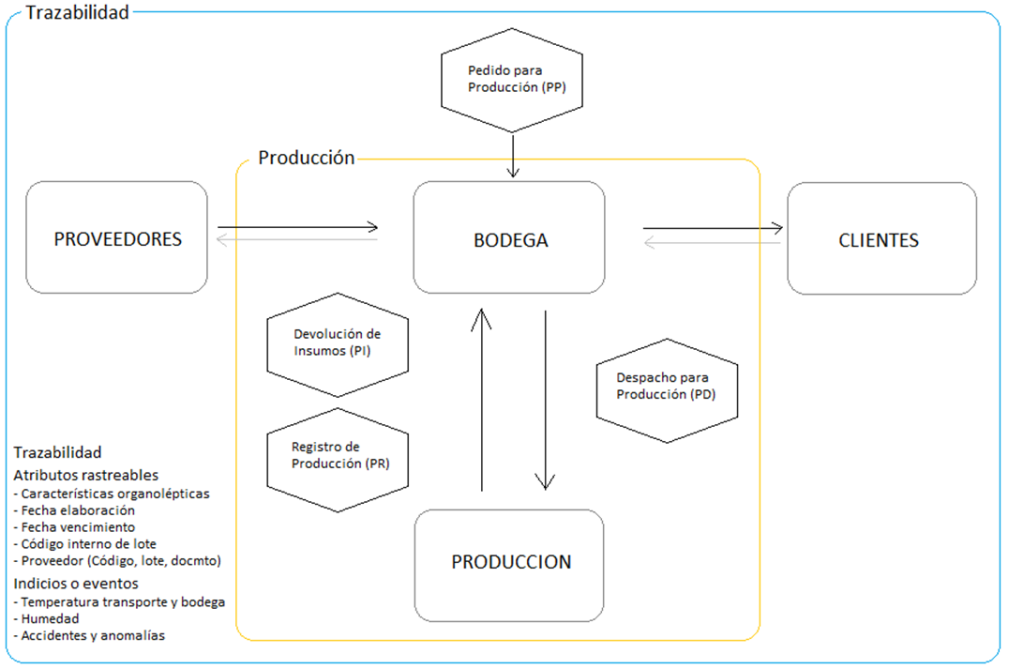

Cada empresa dedicada a la producción de bienes y servicios define, aplica y perfecciona la estructura que le permite agilizar, optimizar y garantizar sus resultados.

El sistema de producción comprende determinadas actividades que se realizan en ciertas áreas de la empresa, que por lo general requieren de insumos y recursos para realizar su tarea y entregar los productos o servicios que produce.

Usualmente esas actividades o áreas utilizan, generan y comparten información relevante con las otras. Este es un ejemplo sencillo de cómo gestionar esa información en Sigue® ERP, basado en los productos y sus componentes o recetas y en 4 tipos de documentos y 4 tipos de movimientos que operan en parejas para registrar los insumos, productos, responsables y otros.

Esta información, presente y partícipe en todo el sistema de producción, es además registrada, acumulada y utilizada para fines de análisis, estadísticas y control. Interactuando con otros datos, como los atributos rastreables y eventos de la trazabilidad de productos, constituyen herramientas valiosas en la empresa moderna.

Los atributos o parámetros de cada entidad del software definen cuando y como se afectan los stocks, como se gestionan los componentes o insumos de los productos, el registro de la jornada de producción, etc. El grado de complejidad que pudiera presentar esto, está presente en la definición de los documentos, movimientos, productos y otros; acciones que forman parte de la configuración inicial o adaptación del software al sistema de producción de la empresa y que es asumida y realizada por el proveedor en conjunto con esta, para permitir la simplicidad al usuario final, que ocupa el software en su labor diaria.

Información base específica

Tabla de Turnos

Para indicar, por ejemplo, mañana, tarde y noche, agrupando las diferentes jornadas.

Tabla de Áreas y Líneas de producción

Que divide y clasifica las actividades productivas según resulte más adecuado a la empresa para sus controles y estadísticas.

Tabla de Jornadas de Producción

Los tiempos de trabajo destinados a actividades productivas específicas, estructuradas por sucursales, turnos (por ejemplo, mañana, tarde, noche), áreas y líneas y funcionario a cargo.

Cada Jornada de producción pertenece a una sucursal de la empresa, más un turno, más un área y línea específica, más una fecha y hora de apertura; tiene un funcionario encargado y un estado (Abierta, Cerrada). Si está cerrada incluye una fecha y hora de cierre.

Todas las jornadas tienen una Hoja de Notas que permite incluir textos con datos que pudieran ser relevantes para futuras consultas.

Cada una de las jornadas de producción, siendo única, se puede asociar en forma exclusiva a un documento, para seguimiento de la producción y la trazabilidad. Así, los insumos y la producción declarada se asignan o le pertenecen a uno de estos registros o jornadas de producción.

Se pueden agregar, modificar y eliminar los turnos y las áreas + líneas; y en cada turno pueden programar las áreas + líneas que quieran.

Las jornadas de producción pueden operar en paralelo casi de forma ilimitada, y para el caso, cada una con sus propios insumos y producción declarada.

Tabla de Tipos de Documentos

Definen todos los tipos de documentos a utilizar y sus atributos.

Tabla de Tipos de Movimientos

Definen todos los tipos de movimientos y sus atributos.

Combinando un tipo de documento con un tipo de movimiento se logra el registro de una gestión, actividad, indicio o evento, tal como un registro de producción, un despacho de bodega, un control de temperatura, etc.

La fecha de inventario del documento y de los detalles específicos, se puede utilizar para planificar las actividades y para control de las mismas.

Tabla de Productos y Servicios

En Sigue® ERP existen 5 tipos de productos, según su origen y tratamiento:

Naturales

Los que se adquieren para utilizar o comercializar sin sufrir transformaciones ni procesos de elaboración.

Compuestos

Los combos, que se forman con dos o más productos o servicios y se comercializan como uno nuevo, sin requerir transformación para ello. Utilizan componentes.

Producidos/Fabricados

Los que se crean, elaboran u obtienen a partir de otros, mediante procesos de transformación que los convierten en nuevos productos intermedios o insumos o productos finales. Utilizan componentes.

Kit/Paquete

Utilizado para agilizar el trabajo administrativo, técnico y de atención al cliente, en su recepción, en la generación de órdenes de servicio y gestión posterior, agrupando los productos y servicios que forman parte de un servicio estándar.

De Apoyo

Productos con códigos genéricos destinados a aportar líneas adicionales a la descripción del producto o servicio al que acompañan en los documentos; permanecen en ellos y se pueden imprimir.

Algunas Consideraciones

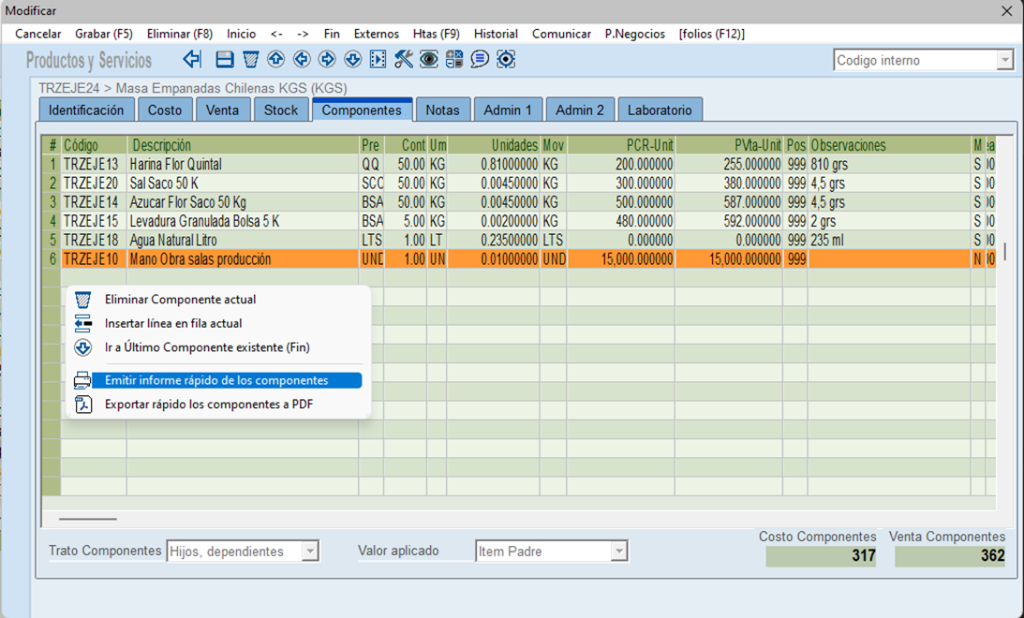

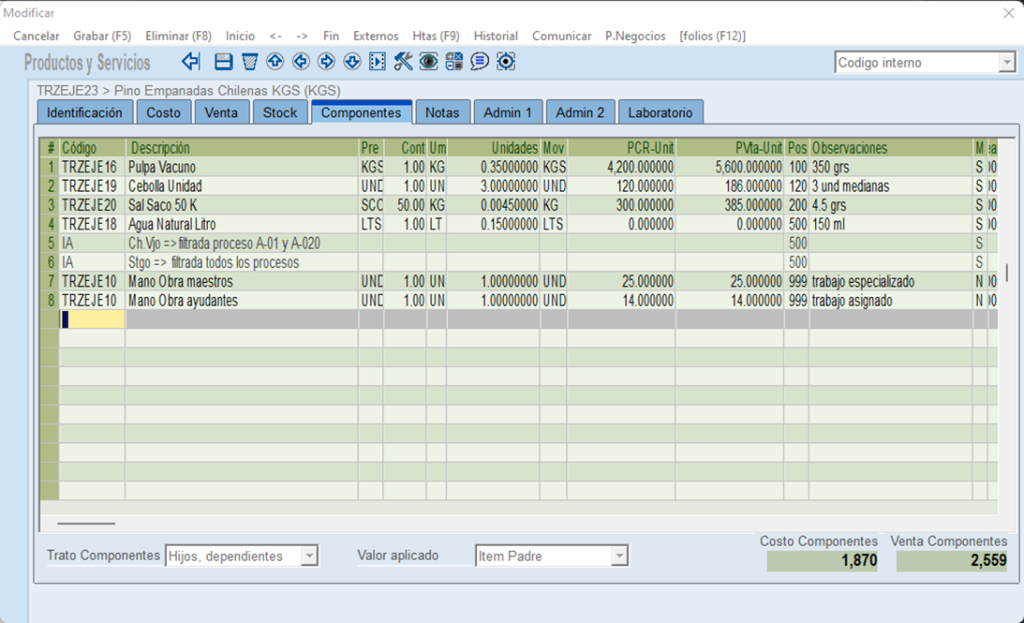

El registro maestro de cada producto o servicio de los tipos compuesto y producido, en su folio de Componentes, permite y obliga a definir al menos un componente o insumo. Aquí especifica la lista estándar de los componentes o los insumos, cargando los que sea necesario desde la misma tabla de productos y servicios, en base a códigos que ya deben existir en esta.

El límite máximo de filas para componentes de cada producto y de cada documento es de 999. Para los productos se define y limita en la tabla de parámetros generales, y para los documentos en su maestro.

La unidad de movimiento de los componentes es el Contenido o la Presentación, según el insumo en cuestión tenga definido en su propio registro maestro. Así, por ejemplo, es adecuado definir el quintal de harina con contenido 50 kilos y presentación 1 quintal, y especificar que su unidad de movimiento y de precio es el Contenido, siendo el kilo la unidad de compra, de venta y de uso regular.

Las unidades en el folio de Componentes permiten números con hasta 10 decimales a fin de que las cantidades sean exactas; por ejemplo, para un kilo de masa de empanadas si usan 4,5 gramos de sal y esta se controla por Kilo, serán 0,0045 kilos.

Cada componente incluye una columna que permite incluir una breve observación, y puede ser complementado con productos de Apoyo.

En cada producto que incluye componentes, estos cuentan con una columna para especificar si se incluyen o no al cargarlos en el folio de componentes de los documentos o movimientos. Esto permite, por ejemplo, incluir mano de obra, horas máquina, servicios y otros, como parte de los componentes de un producto fabricado, todos con incidencia sobre su costo, pero que en realidad no deben ser cargados ni considerados en los documentos.

Además, el registro maestro de cada producto cuenta con una Hoja de Notas y con la posibilidad de relacionar archivos externos.

Los productos compuesto y producido calculan el precio que debería asignarse en su folio de Costos, basándose en el costo neto de todos sus componentes, que se suma al pie del folio de estos. El costo que el ERP asigna y guarda para cada componente, es el Costo Reposición que tiene el producto o servicio al momento de agregarlo como insumo en otro producto. Puede modificarse a voluntad y cuenta con herramientas para automatizar ese proceso e informar diferencias.

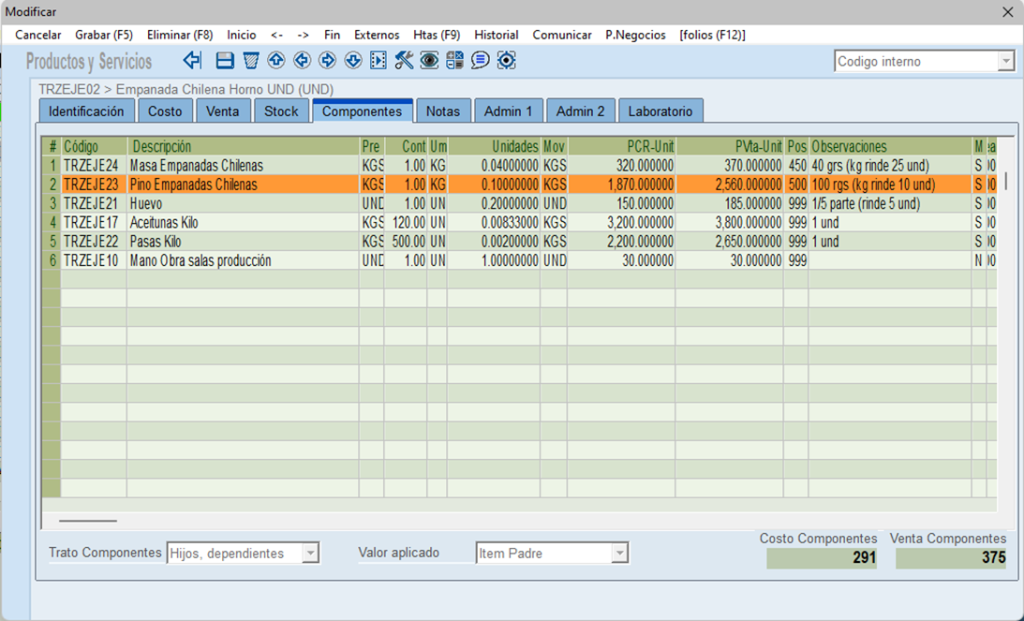

Un producto del tipo Producido puede actuar como producto intermedio, es decir, ser utilizado como componente o insumo de otros productos del tipo Producido y Compuesto. En todos los casos, al incluir un producto en un documento, y según esté definido, este afecta su propio inventario y el de sus componentes; nunca afecta el stock de los componentes de sus componentes.

Un producto del tipo Compuesto no puede ser componente de ningún otro. Los productos no pueden ser componentes de sí mismos.

Un mismo código de producto puede incluirse más de una vez entre los componentes de un producto o servicio, facilitando el que la empresa pueda dividirlo a conveniencia. Cuando esto ocurre el ERP avisa y pide confirmar.

Si un producto usado como componente tiene descripción adicional, está aplica del modo usual.

La tabla de componentes acepta productos de Apoyo, los opera del modo usual y además obliga a ingresar contenido en la columna ‘Pos’ para posicionarlo en la línea adecuada.

Como todas las tablas hijas en el ERP, clic derecho sobre cualquier posición de la primera columna (del ‘#’ o de los números de línea) despliega un pequeño menú flotante que permite insertar una línea en la posición actual del cursor, desplazando las otras hacia abajo. Esto sirve para darle el orden deseado a los componentes. Este orden se puede gestionar también utilizando números adecuados en la columna ‘Pos’ ya que son automáticamente ordenados por ese contenido en forma ascendente. Si inserta una fila, esta asume el mismo ´Pos’ del producto que la ocupaba, entendiendo que es el lugar donde efectivamente desea que se posiciones. Los ‘Pos’ pueden repetirse.

Cuando se trata de tablas de componentes, tanto en el maestro de productos y servicios como en los folios de componentes de los documentos, este menú flotante agrega dos opciones, la primera es obtener un informe rápido de su contenido por pantalla, que se puede imprimir y exportar a Excel, y la segunda es exportar su contenido a PDF.

Todas las instancias normales de validación del ERP son aplicadas también acá.

Ejemplo de Producto Producido: Empanada de Horno, unidad

El Kilo de Masa es un insumo o producto intermedio que tiene sus propios insumos para ser producido.

El Kilo de Pino es un insumo o producto intermedio que tiene sus propios insumos para ser producido.

La unidad de empanada, en este ejemplo, está compuesta por 2 productos intermedios producidos por la empresa y varios insumos usados tal como se adquieren.

Si la empresa prefiere no fabricar ni usar productos intermedios y que, en este caso la receta de la empanada, incluya originalmente todos los insumos cuando se produce, puede hacerlo.

Los componentes que indican No (N) en la columna Mostrar (M) no serán mostrados ni incluidos al cargar componentes en los documentos. Es adecuado indicar No a las manos de obra y cualquier otro componente que en realidad no debe ser entregado en bodega.

Respecto a los productos de Apoyo, si desea que sean incluidos en los documentos como información complementaria que también sirve a bodega, puede dejarlo marcados con Si, en caso contrario, también deben ser No.

Las recetas son dinámicas, y por tanto son editables, y el usuario puede quitar y agregar componentes, y aumentar o reducir las unidades. De esa forma siempre puede darle un toque personal o hacer los ajustes si, por ejemplo, los insumos no son los que originalmente se consideran.

Documentos con Folio de Componentes

Son el Grupo y Tipo de movimiento los que establecen si el documento debe o no activar el folio de componentes. Entre las consideraciones más relevantes de estos documentos están las siguientes:

Al ser agregados, modificados, anulados o borrados, si afectan el stock de los componentes lo hacen según los registros del folio de componentes del documento, y no según los originales o recetas de sus detalles. Con esto se logra que las recetas usadas sean dinámicas, propias de cada movimiento si se quiere.

Al ser impresos estos documentos incluyen sus componentes resumidos de forma automática según resulte factible, agrupando en una línea los de un mismo código y misma bodega, si otras herramientas como trazabilidad no exigen una forma diferente.

Los registros en su folio de componentes, son los cargados desde los componentes o receta de cada producto o detalle del tipo producido/fabricado incluido en el documento, más los cambios que el usuario pudiera haber hecho sobre los de cada producto después que éste fue cargado.

Los registros del folio de componentes asumen la acción contraria de su producto o detalle padre (entrada para salida y viceversa) y la misma bodega. La bodega puede ser modificada.

Cuando carga un documento relacionado que también usa componentes, los busca y los carga desde allá a su propio folio de componentes, considerando solo los de los productos o detalles que realmente carga y en forma proporcional para mantener la exactitud.

Cuando se borran detalles en el documento, se borran también los componentes correspondientes.

Cuando se modifica un detalle del documento sin cambiar el código de producto, los componentes cargados automáticamente y los agregados o modificados por el usuario, son actualizados modificando proporcionalmente las unidades de los mismos.

Cuando se modifica un detalle del documento y se cambia su código de producto, los componentes del código anterior son borrados y los componentes del nuevo son cargados en su lugar.

Un documento con folio de componentes, puede incluir productos que no sean del tipo producido o fabricado en sus detalles. El ERP distingue y procede en cada caso.

Cuando inserta líneas o filas entre los detalles del documento, los componentes automáticamente se reordenan.

Si inserta líneas de componentes, estas asumen que pertenecen al mismo detalle padre del componente que ocupaba esa posición.

Al aumentar la cantidad de componentes en el documento, por la acción que sea, el ERP vigila que no se sobrepase la cantidad máxima que el tipo de documento autoriza. Además, la verificación hecha antes de grabar cada uno de estos documentos, valida que el total de componentes resultantes al aplicar el resumen de impresión, no sea superior al autorizado por el tipo de documento.

Cuando los movimientos con folio de Componentes afectan el stock de estos, lo hacen sobre el stock físico y el documentado (ambos), y para el stock periodo previo y último control aplican la lógica habitual de fecha.

Analicemos entonces los documentos y movimientos que para este ejemplo hemos definido y configurado.

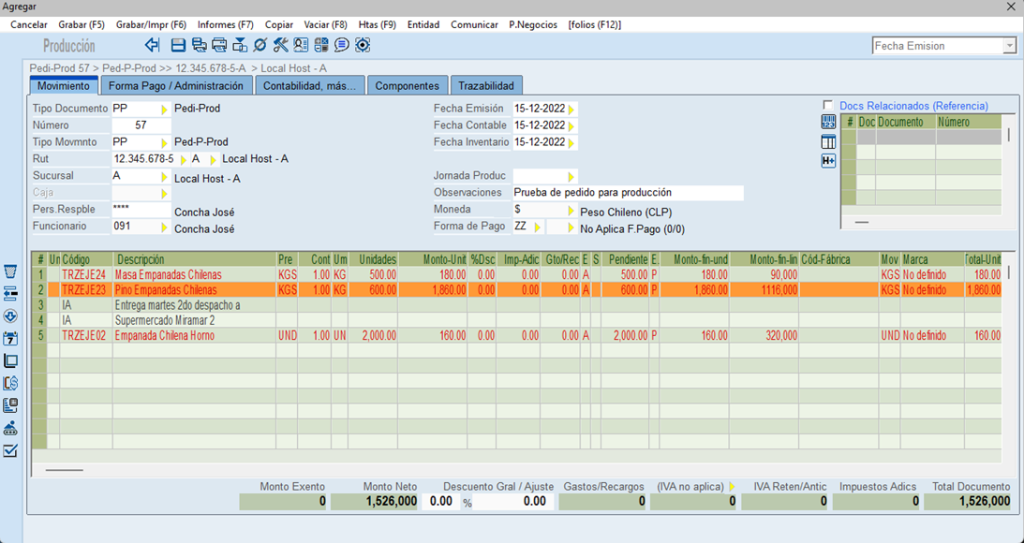

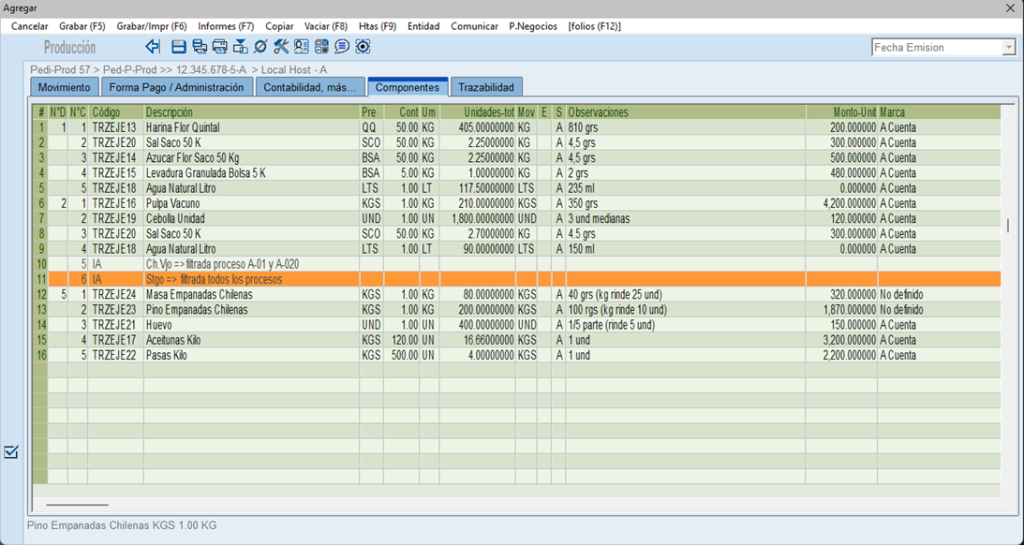

1.- Pedido para Producción (PP)

El tipo de movimiento define entre sus atributos que debe utilizar el folio de Componentes.

Aunque indica que la entidad relacionada es Fábrica, no debe mover los 4 stock de sus detalles ni el stock de sus componentes; no debe finiquitar las unidades del documento.

Un administrativo usualmente genera este documento para bodega, especificando en los productos o detalles del folio 1 todos los productos que se deben fabricar, con sus unidades. Regularmente en este documento aún no se asigna ni divide por Jornada de Producción.

El ERP carga en forma automática los componentes en el folio respectivo, multiplicando las cantidades de la receta por las unidades a producir para obtener el total a retirar de bodega.

Si elimina, modifica o inserta detalles, los componentes se ajustan automáticamente en el documento.

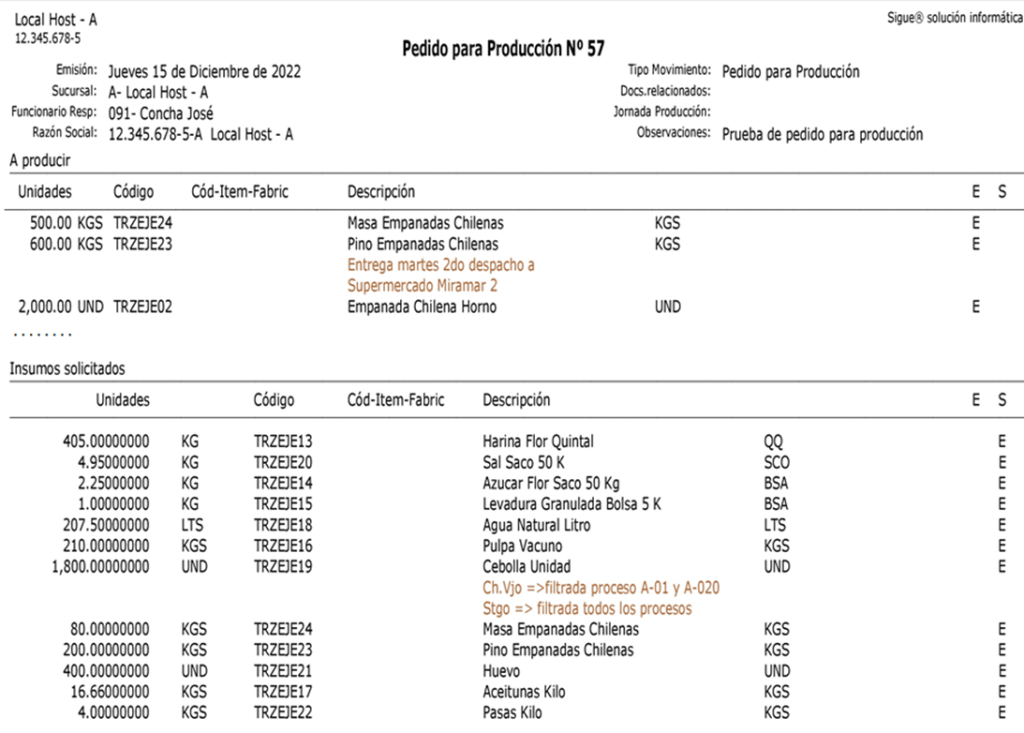

El documento impreso, en un formato inicial que la empresa puede completar y que con esta distribución soporta hasta 15 líneas en los detalles a producir y 35 en los componentes, todo parametrizable, es algo como este.

Todos los componentes que en realidad son el mismo código o producto, y que no son productos de Apoyo, aunque procedan de diferentes productos a fabricar, en la lista de insumos solicitados se suman en una única línea para facilitar el trabajo de bodega.

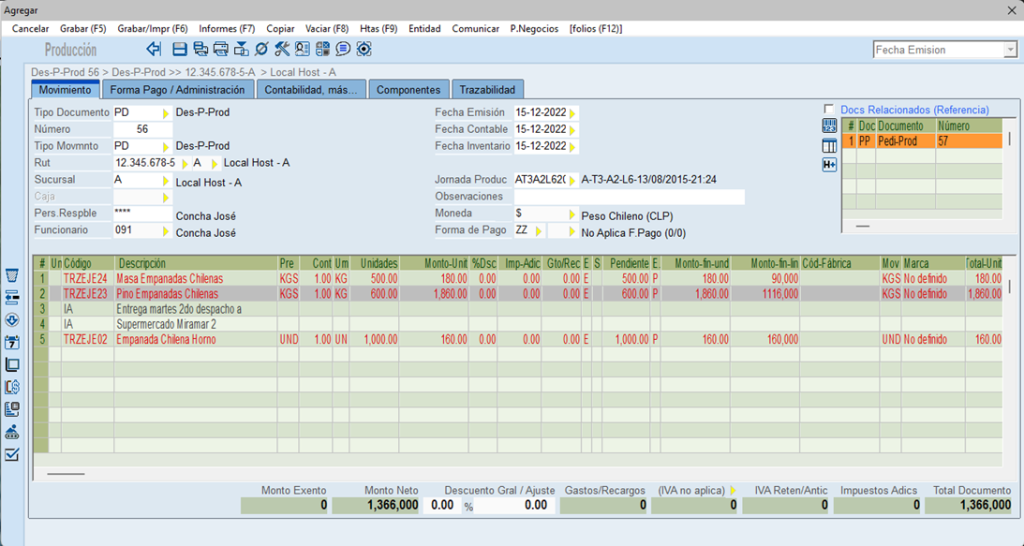

2.- Despacho para Producción (PD)

Este tipo de movimiento, usualmente emitido por el encargado de bodega, indica entre sus atributos que debe utilizar el folio de componentes y cargar y rebajar los saldos de los documentos relacionados a fin de que vaya consumiendo los detalles de los Pedidos para Producción que relaciona, permitiendo así mantener el control y asignar y rebajar uno o más, en forma total o parcial.

También indica la obligación de especificar una jornada de producción para dejar la relación. Puede crearse sin relacionar un pedido para producción o relacionado uno ya sin saldo, porque quizás se requieran materiales extras en alguna ocasión.

El tipo de movimiento debe indicar que no finiquita las unidades de sus detalles, ya que estas solo serán rebajadas cuando producción registre o declare la fabricación.

Define que la entidad relacionada es Fábrica, que no debe mover los 4 stock de sus detalles, pero si el de sus componentes. Con esto y por el hecho de afectar el stock según su folio de componentes, se logra que se rebajen de las bodegas indicadas los componentes correctos, sin alterar el stock de los productos a producir que aún no son declarados.

Los componentes, que se rebajan de las bodegas que los entregan, se asumen utilizados por la jornada de producción asignada en el documento.

En el folio de componentes, estos nuevamente son administrados por el ERP, que en este caso los carga desde el Pedido para Producción que se relacionó.

En el ejemplo el usuario indica que se entregan insumos para producir 1.000 empanadas de las 2.000 solicitadas inicialmente, ante lo cual el ERP ajusta los insumos, y quedarán 1.000 unidades pendientes en el pedido para producción correspondiente.

El formato de impresión propuesto para el Despacho para Producción es muy similar al del Pedido para Producción, incluyendo ahora en su encabezado la jornada de producción ya que es incluida en el documento.

3.- Registro de Producción (PR)

Documento que por lo general emite el área de producción una vez que ha finalizado alguna jornada. Entre sus atributos indica que la entidad relacionada es Fábrica, pero que no usa el folio de Componentes del documento y que no mueve el stock de los componentes ya que no es su objetivo. Si mueve los 4 stocks de los detalles que corresponden a los productos que esta vez ingresan a bodega.

Debe relacionar documentos, cargar y rebajar sus detalles para que, en el ejemplo, el despacho para producción se resuelva. Este tipo de movimiento si finiquita sus unidades, ya que el proceso de fabricación o producción termina ahí. Si debe obligar a especificar una Jornada de producción.

El documento impreso no incluye componentes ya que no forma parte de él.

Como es lo usual en el ERP, al relacionar correctamente los documentos, se van completando todos los procesos que correspondan y se va generando la trazabilidad de los documentos mediante las relaciones que se guardan.

4.- Devolución de Insumos de Producción (PI)

Por lo general lo emite el área de producción o el encargado de bodega, una vez que ha finalizado alguna jornada de producción y se recolectan, verifican y devuelven los insumos no utilizados, esta vez como productos o detalles del documento a generar y no como componentes.

Entre sus atributos indica que la entidad relacionada es Fábrica, pero que no usa el folio de Componentes del documento y que no mueve el stock de los componentes. Si mueve los 4 stocks de los detalles que corresponden a los productos (insumos de producción) que reingresan a bodega.

Si relaciona documentos, no debe cargar sus detalles ni rebajar sus saldos. Si debe obligar a especificar una Jornada de producción para dejar la relación.

El formato de impresión propuesto no incluye componentes porque el documento no los considera.

Consideraciones

Este es un ejemplo de cómo gestionar el sistema de producción en el ERP. La cantidad de tipos de documentos y de movimientos y sus atributos, entre otros, es definida según las necesidades de la empresa.

Se recomienda un equilibrio entre la información final deseada y la capacidad real de la empresa para registrar y gestionar todos los hitos, actividades y áreas, poniendo el énfasis en aquellas más relevantes para los controles internos y externos.

Quizás en el software algunos aspectos menores del sistema de producción se deban obviar en beneficio de la agilidad de la empresa, sin perjudicar la calidad de la información y de los productos.

La entrada de los insumos y productos a las bodegas (por compra u otros) y las salidas (por venta, usos y más) son procesos anteriores y posteriores a la Producción y, para fines de esta guía, independientes de esta.

Los Atributos Rastreables (características organolépticas, fecha de vencimiento, fecha de elaboración, número de lote del proveedor o interno y otros datos), forman parte del módulo de Trazabilidad y se registran en las entradas, durante la producción y en las salidas de los insumos y productos.

Del Rut asignado a los Documentos

Entendiendo que el Rut en los documentos usando en producción generalmente corresponde al mismo de la empresa, que es asignado internamente por el ERP, esta tabla inicia con la edición de dicho dato desactivada, es decir, aparece en gris y no se puede modificar.

En las Herramientas de la tabla de Producción y relacionados se puede activar la edición del Rut (y de otros datos del documento si están autorizados), para que le cursor se pueda posicionar en él y cambiar su contenido asignando el Rut de un cliente, que también se puede buscar con F2.

Esto es útil cuando los pedidos de producción de determinados clientes se quieren relacionar con su Rut a fin de mantener la información durante el trabajo y de forma histórica; quizás los pedidos para producción más complejos, más específicos, más largos, etc.

Esta capacidad es independiente de la sucursal de la empresa que emite el documento y de las bodegas de salida o entrada de los productos y componentes, que siempre pertenecen a la propia empresa; y de todas formas pueden relacionarse con otros documentos del Rut de la empresa o combinarse si fuera necesario previa confirmación, durante todo el proceso, cumpliendo igualmente todas las acciones de control de inventario, de unidades pendientes y de estado.

La impresión de la cabecera de esos documentos incluye el Rut y razón social del cliente, en lugar de los de la empresa que es lo habitual.

Si luego de activar la edición del Rut se indica que se desactive, o se cierra la tabla, seguirá asignándose internamente el Rut de la empresa y no permitirá la edición.

Aunque la tabla de producción y relacionados tiene autorizado el acceso al Rut, en forma estándar por parámetro también se indica que inicie desactivado, y se puede cambiar la configuración para que inicie activo.

Consideraciones

Uso de Decimales

Las unidades en documentos e inventarios permiten un máximo de 2 decimales, mientras que en los componentes se pueden utilizar hasta 10 por la necesidad de precisión de ciertas recetas. Para su efecto sobre el inventario, los componentes no restan o suman con todos sus decimales, sino con los configurados para las unidades en los documentos. Por ello, si se usa un componente en cantidades muy pequeñas para una unidad de un producto, y habitualmente no lo produce en grandes cantidades (lo que al multiplicar resultaría en un consumo mayor del insumo), exprese y mueva ese insumo en la unidad más pequeña que resulte adecuada; lo cual a su vez es lógico, ya que seguramente teniendo muy bajo consumo o salida no se comprará o producirá por grandes cantidades.

Del Stock de los Componentes

La acción sobre el inventario de los productos Naturales siempre aplica lo que establece el tipo de movimiento para los 4 tipos de stock. En este caso jamás existen componentes.

La acción sobre el inventario de los componentes de un producto del tipo Compuesto, siempre se basa en los componentes definidos en su registro maestro de producto, y aplica lo que establece el tipo de movimiento para los 4 tipos de stock. El stock del producto padre jamás es modificado.

Si el maestro de tipo de movimiento indica que no usa folio de Componentes (porque no aplica o no aplica este), también debería indicar que no actualiza el stock de sus componentes; y aunque diga que sí, los productos del tipo Producido/fabricado (que son los usan este parámetro), no realizan la acción.

Si un producto del tipo Producido/fabricado está incluido en un tipo de movimiento que no usa folio de Componentes, para efectos del stock es tratado como un producto Natural, es decir, nunca considera los posibles componentes.

Para productos del tipo Producido/fabricado, cuando el tipo de movimiento, usando folio de Componentes, indica que sí actualiza el stock de estos, la acción aplica sobre los 4 tipos de stock (físico, documentado, periodo previo y último control, verificando la fecha en estos últimos dos), sin considerar lo que establece para los stocks de sus productos, donde si se aplican estas 4 condiciones siempre.

Del PCPP y datos de última compra

Los productos del tipo Natural actualizan su PCPP y los datos de última compra desde los movimientos cuando el tipo de movimiento en combinación con el tipo de documento indican que si afectan el PCPP.

Los productos del tipo Compuesto no actualizan su PCPP ni los datos de última compra desde los movimientos, tampoco sus componentes cuando actúan como tales; todo sin importar lo que el tipo de movimiento en conjunto con el tipo de documento indiquen para el caso.

Los productos del tipo Producidos/fabricados actualizan su PCPP y los datos de última compra desde los movimientos cuando el tipo de movimiento en combinación con el tipo de documento indica que si afectan el PCPP; nunca tocan el PCPP o datos de la última compra de sus componentes.